Я знаю, как неприятно, когда ваш экскаватор Hitachi ломается в разгар важной работы. Каждый час простоя машины — это потеря денег и отставание от графика.

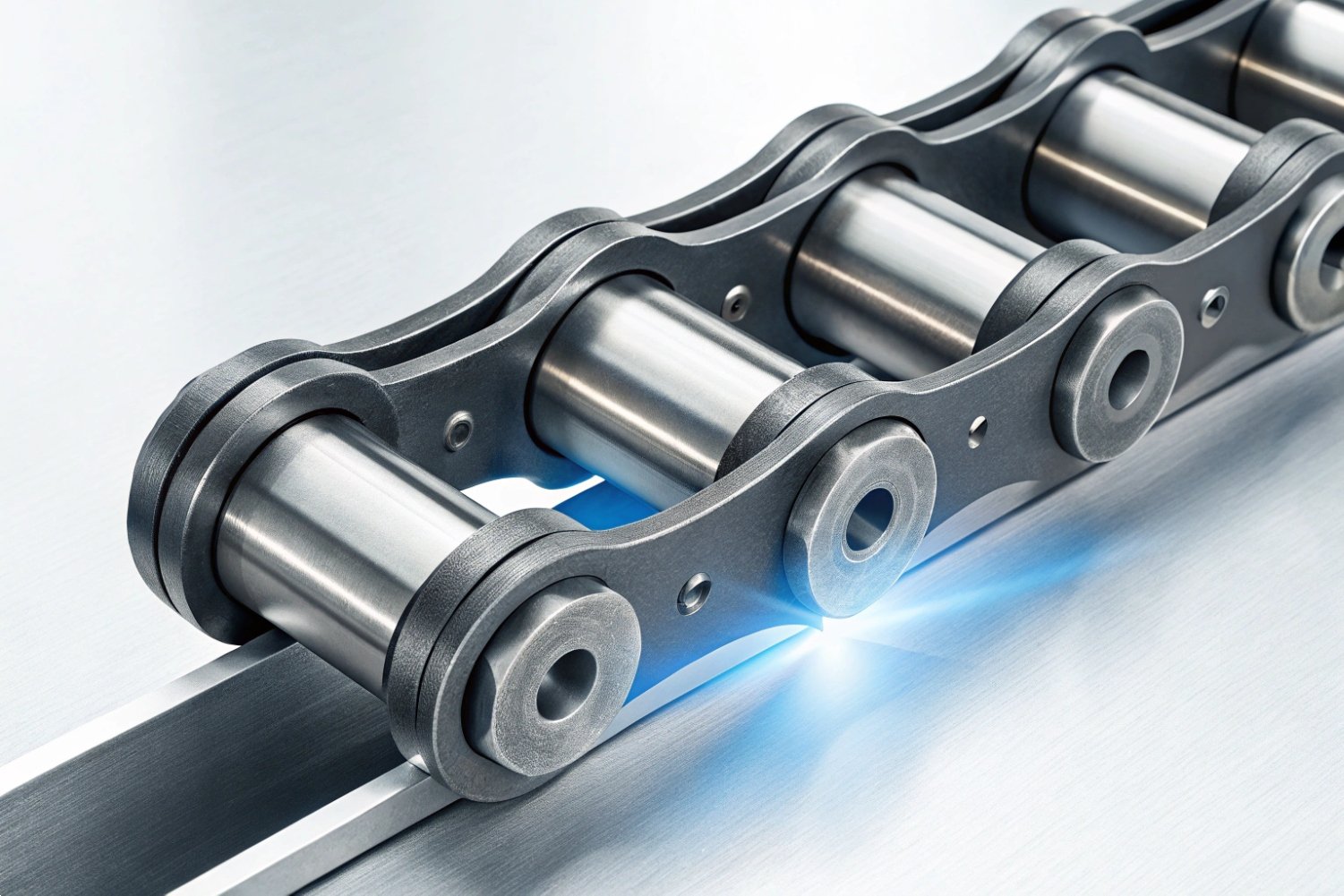

Лучшими деталями ходовой части Hitachi для обеспечения долговечности являются компоненты из высокопрочной легированной стали, такие как звенья гусеничной цепи из глубоко закаленной борсодержащей стали и кованые ведущие звездочки. В этих деталях используется специализированная термообработка и двухконусные уплотнения для сопротивления экстремальному износу и предотвращения утечек масла в суровых условиях, таких как карьеры или каменистые строительные площадки.

Выбор правильных запчастей — это не просто поиск соответствия вашей модели. Это понимание материалов и инженерных решений, которые позволяют вашей машине двигаться сквозь грязь, камни и песок. Позвольте мне показать вам, как выбирать детали, которые действительно служат долго.

Как использование глубоко закаленной борсодержащей стали продлевает срок службы звеньев гусеничной цепи Hitachi?

Я всегда говорю своим клиентам, что звено гусеницы — это основа машины. Если звено выходит из строя или изнашивается слишком быстро, весь ваш проект замедляется.

Глубоко закаленная борсодержащая сталь продлевает срок службы звеньев гусеничной цепи Hitachi, создавая толстый износостойкий внешний слой, который защищает более мягкую и вязкую сердцевину. Это позволяет звену сопротивляться поверхностному истиранию о камни, оставаясь при этом достаточно гибким, чтобы поглощать сильные удары без образования трещин или поломок под нагрузкой.

Наука о борсодержащей стали в горнодобывающей промышленности

Когда мы говорим о долговечности, материал решает все. Борсодержащая сталь 1 — это особый тип сплава. Добавление бора в стальную смесь значительно облегчает закалку металла во время термообработки. Для машин Hitachi, работающих в шахтах, это меняет правила игры. Стандартная сталь часто быстро изнашивается при трении об абразивный грунт. Однако борсодержащую сталь можно подвергнуть «глубокой закалке». Это означает, что твердость проникает глубоко в металл, а не только на самую поверхность.

Процесс термообработки и поверхностная твердость

На нашем заводе мы используем индукционную закалку 2. В этом процессе используется электричество для очень быстрого нагрева поверхности звена гусеницы. Затем мы быстро охлаждаем его. Это создает поверхностную твердость около HRC 52–55. Почему это важно для вас? Это означает, что когда звено перекатывается через острые камни, они не могут легко поцарапать или повредить металл. Ниже приведено сравнение распространенных материалов, используемых в отрасли.

| Тип материала | Поверхностная твердость (HRC) | Глубина закалки | Лучший вариант использования |

|---|---|---|---|

| Стандартная 40Mn2 | 48-52 | 5 мм - 8 мм | Общее строительство |

| Борсодержащая сталь (35MnB) | 52-56 | 10 мм - 12 мм | Горнодобыча и тяжелые скальные породы |

| Чугун | 35-40 | Малая | Только легкие условия эксплуатации |

Предотвращение «внутреннего износа» с помощью технологии SALT

Глубокая закалка хороша для внешней части, но как насчет внутренней? Во многих наших высококачественных цепях, совместимых с Hitachi, используется технология SALT 3. Мы заливаем высококачественное синтетическое масло внутрь пальца и втулки. Это масло удерживается специальным уплотнением. Это прекращает трение между пальцем и втулкой, которое вызывает растяжение гусеницы. Когда вы комбинируете звенья из борсодержащей стали с технологией SALT, вы получаете гусеничную ленту, которая служит значительно дольше, чем обычные сухие цепи, встречающиеся на более дешевых машинах.

Почему важна усталостная прочность

Если металл слишком твердый, он становится хрупким, как стекло. Если вы ударитесь о большой камень, он может лопнуть. Именно здесь на помощь приходит процесс отпуска 4. Мы снова нагреваем сталь при более низкой температуре, чтобы придать ей «вязкость». Хорошее звено гусеницы Hitachi должно быть «крепким орешком». Оно должно быть твердым снаружи, чтобы остановить износ, но прочным внутри, чтобы выдерживать вес 50-тонного экскаватора. Мы проверяем каждую партию, чтобы убедиться, что внутренняя структура идеальна, прежде чем деталь покинет цех.

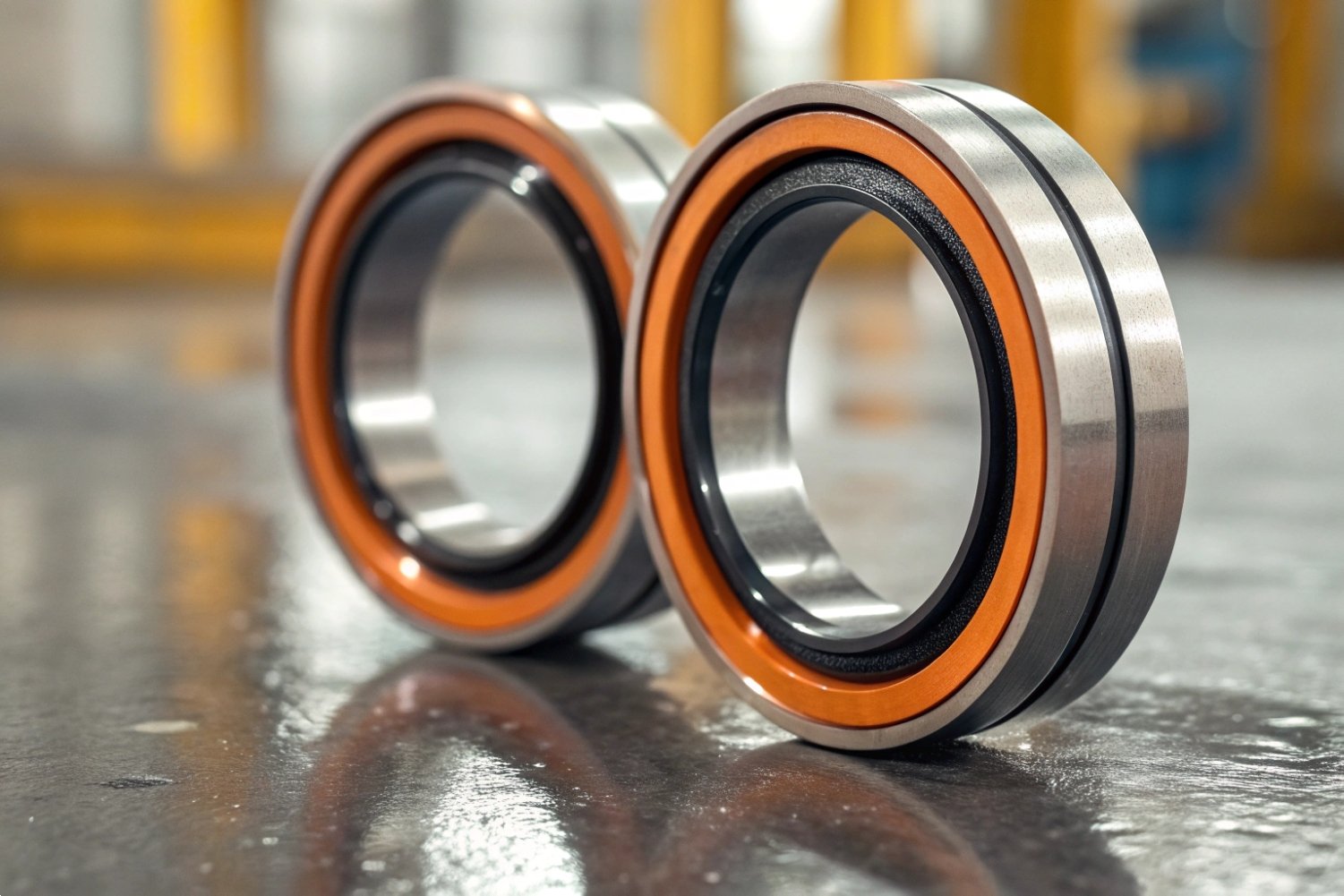

Каков ожидаемый срок службы двухконусных уплотнений премиум-класса в опорных катках Hitachi?

Я видел так много катков, вышедших из строя из-за того, что дешевое уплотнение пропустило немного грязной воды внутрь. Как только это происходит, подшипники разрушаются всего за несколько дней работы.

Премиальные двухконусные уплотнения в опорных катках Hitachi обычно обеспечивают срок службы от 3 000 до 5 000 моточасов. В этих уплотнениях используются два металлических кольца и два резиновых уплотнительных кольца для создания постоянного герметичного барьера, который удерживает смазку внутри и не пропускает абразивные загрязнения даже при экстремальных температурах.

Как работают двухконусные уплотнения

Двухконусное уплотнение 5 или «плавающее» уплотнение — это умное инженерное решение. Оно состоит из двух одинаковых металлических колец, расположенных друг против друга. Они удерживаются вместе резиновыми торическими кольцами (O-rings). Когда каток вращается, металлические кольца трутся друг о друга. Они отполированы настолько гладко, что масло не может вытечь, а грязь не может попасть внутрь. В наших катках Dingtai мы используем высокохромистый молибденовый чугун для этих колец. Этот материал очень устойчив к коррозии и нагреву.

Роль резинового торического кольца

Резиновая часть так же важна, как и металлическая. Мы используем нитрил-бутадиеновый каучук 6 или силикон, в зависимости от того, где будет работать машина. Если вы работаете в условиях мороза Северной Америки или жары Ближнего Востока, резина должна оставаться гибкой. Если резина станет твердой и треснет, давление на металлические кольца упадет, и уплотнение потечет. Наши уплотнения протестированы на работу при температурах от -40°C до 100°C.

Сравнение качества уплотнений

Не все уплотнения одинаковы. Когда вы покупаете дешевые неоригинальные катки, в них часто используется низкокачественная резина, которая выходит из строя через 1000 часов. Это огромный риск. Когда масло вытекает, трение между валом и втулкой создает сильный нагрев. В конце концов, каток заклинит и образуется «лыска». Это также портит ваши звенья гусеницы.

| Характеристика | Премиальное двухконусное уплотнение | Стандартное неоригинальное уплотнение |

|---|---|---|

| Материал | Высокохромистый чугун | Стандартная сталь или сплав |

| Тип резины | Высококачественный NBR/Силикон | Недорогая синтетическая резина |

| Ожидаемый срок службы | 3 000 - 5 000 часов | 1 000 - 2 000 часов |

| Стойкость к утечкам | Отличная (самополирующаяся) | Умеренная (неравномерный износ) |

Влияние качества смазки

Даже лучшему уплотнению нужно хорошее масло. Мы заполняем наши катки специальным трансмиссионным маслом 7, которое остается скользким даже под большой нагрузкой. Поскольку уплотнение очень надежное, мы называем такие детали «смазанными на весь срок службы». Вам не нужно добавлять смазку или масло. Вы просто устанавливаете их и работаете. Для такого профессионала, как Дэвид Миллер, это означает меньше времени на обслуживание и больше времени безотказной работы парка машин. Мы гарантируем, что 100% наших катков проходят проверку давлением на наличие утечек перед покраской.

Как определить, обладает ли совместимое с Hitachi направляющее колесо (ленивец) внутренним запасом смазки для экстремальных работ?

Меня часто спрашивают, почему некоторые направляющие колеса стоят в два раза дороже других. Ответ обычно скрыт внутри, там, где вы не видите — в смазке и подшипниках.

Чтобы определить, обладает ли совместимое с Hitachi направляющее колесо достаточным запасом смазки, проверьте наличие ступицы, сваренной трением, и большого масляного резервуара. Направляющие колеса большой емкости используют толстостенные валы и биметаллические втулки, которые позволяют хранить больше масла, обеспечивая охлаждение внутренних компонентов при движении на большие расстояния или высокой скорости.

Важность сварки трением

Направляющее колесо — это, по сути, большое колесо, которое направляет гусеницу. Оно испытывает большие нагрузки. Раньше направляющие колеса изготавливались из двух половин, сваренных вручную. Сегодня мы используем сварку трением 8. Этот процесс вращает детали так быстро, что тепло от трения сплавляет их в одну монолитную деталь. Это создает идеальную, герметичную полость для масла. Если вы видите неаккуратный, толстый сварочный шов на направляющем колесе, оно может удерживать масло не так хорошо, как сваренное трением.

Конструкция биметаллической втулки и вала

Внутри направляющего колеса колесо вращается на валу. Мы используем биметаллические втулки 9 — обычно стальной корпус с бронзовым внутренним слоем. В бронзе есть крошечные канавки для удержания масла. Направляющее колесо большой емкости будет иметь более толстый вал и большую внутреннюю полость. Это позволяет удерживать больше масла. Больше масла означает, что тепло, выделяемое при движении гусеницы, распределяется лучше. Это предотвращает перегрев направляющего колеса, когда машине приходится долго перемещаться по объекту.

Признаки качества в магазине

При осмотре детали следует проверить три вещи:

- Вес: Долговечное направляющее колесо тяжелое. Мы используем высокопрочную литейную сталь. Если оно кажется легким, значит стенки тонкие и оно долго не прослужит.

- Пробка: Посмотрите на пробку заливного отверстия для масла. Она должна быть качественной и утопленной, чтобы ее не сорвало камнями.

- Качество поверхности: Беговая дорожка направляющего колеса (где соприкасается цепь) должна быть гладкой и иметь следы индукционной закалки.

| Компонент | Наш технический стандарт | Почему это важно |

|---|---|---|

| Корпус ступицы | Точное литье (35SiMn) | Высокая прочность при ударах |

| Метод сварки | Автоматическая сварка трением | 100% герметичная масляная полость |

| Втулка | Сталебронзовый биметалл | Низкое трение, высокая теплоемкость |

| Твердость | HRC 50-56 | Сопротивление износу от звеньев цепи |

Соответствие направляющего колеса условиям эксплуатации

Если вы работаете в болоте, вам нужны отличные уплотнения, чтобы не допустить попадания воды. Если вы в каменном карьере, вам нужен массивный литой корпус, который не треснет при наезде на валуны. Мы предлагаем различные версии направляющих колес для машин серии Hitachi ZX в зависимости от этих потребностей. Я всегда спрашиваю своих клиентов, на каком грунте они работают, чтобы предложить деталь, подходящую именно для их условий.

Почему стоит отдать предпочтение кованым ведущим звездочкам перед литыми для серии Hitachi ZX?

Я видел многих операторов, которые пытались сэкономить, покупая дешевые литые звездочки, только для того, чтобы обнаружить, что зубья износились или отломились всего через несколько месяцев.

Вам стоит отдать предпочтение кованым ведущим звездочкам, потому что ковка создает более плотную и однородную структуру зерна в металле, делая зубья намного прочнее литых версий. Кованые звездочки для машин серии Hitachi ZX обеспечивают превосходную устойчивость к ударному разрушению и имеют на 20% более высокий усталостный ресурс при тяжелых нагрузках.

Разница между ковкой и литьем

Литье похоже на выпечку пирога: вы заливаете жидкий металл в форму. Иногда внутри остаются крошечные пузырьки воздуха. Это называется «пористость». Ковка 10 — это другое. Это похоже на замешивание теста. Мы берем цельный блок стали и используем мощный пресс, чтобы придать ему форму звездочки. Это «сжатие» устраняет любые пузырьки и выравнивает волокна металла. Это делает сталь намного прочнее. Для ведущей звездочки, которая должна тянуть вес всей машины, эта прочность жизненно важна.

Профиль зубьев и очистка от грязи

Хорошая звездочка — это не только прочность, но и форма. Наши звездочки, совместимые с Hitachi, имеют специфический профиль зубьев. Этот профиль идеально совпадает с втулкой гусеницы. Если форма отклоняется даже на несколько миллиметров, цепь будет «прыгать» или очень быстро изнашивать втулки. Мы также проектируем наши звездочки так, чтобы они сбрасывали грязь. Если грязь скапливается в зубьях звездочки, это создает огромное натяжение гусеничной цепи. Это «перенатяжение» — тихий убийца ходовой части.

Выбор материала: 40Mn2 или 35MnB

Обычно мы используем легированную сталь 40Mn2 для наших звездочек, но для высоконагруженных работ мы переходим на борсодержащую сталь. После ковки звездочка проходит строгую термообработку. Мы следим за тем, чтобы зубья были закалены до HRC 50–55, в то время как центр остается чуть мягче, чтобы отверстия под болты не треснули. Этот баланс между твердость и гибкостью и делает деталь «премиальной».

Почему ведущая звездочка — это «сердце» гусеничного хода

Звездочка — это то, что на самом деле заставляет машину двигаться. Если зубья изнашиваются, гусеница начинает проскальзывать. Это проскальзывание вызывает задиры на втулках. Это цепная реакция повреждений. Инвестируя в кованую звездочку, вы защищаете самую дорогую часть вашей ходовой части — гусеничную цепь. Для моих клиентов, таких как Дэвид, у которых большие парки машин, снижение частоты замены звездочек — это огромный способ сэкономить на трудозатратах и времени простоя.

Заключение

Выбор правильных деталей ходовой части Hitachi заключается в сочетании высококачественных материалов и экспертного производства. Ориентируясь на борсодержащую сталь, двухконусные уплотнения и кованые компоненты, вы обеспечиваете производительность вашей машины.

Сноски

1. Понимание высокопрочных свойств и промышленного применения борсодержащей легированной стали. ↩︎

2. Технический обзор индукционной закалки для повышения поверхностной долговечности стальных деталей. ↩︎

3. Обсуждение преимуществ систем герметичных и смазываемых гусениц (SALT) в тяжелой технике. ↩︎

4. Объяснение процесса отпуска для улучшения вязкости и пластичности закаленной стали. ↩︎

5. Как торцевые механические уплотнения (двухконусные) защищают вращающееся оборудование от загрязнений. ↩︎

6. Свойства и химическая стойкость нитрил-бутадиенового каучука в промышленном уплотнении. ↩︎

7. Руководство по важности трансмиссионного масла для защиты компонентов оборудования при высоких нагрузках. ↩︎

8. Подробное объяснение процесса сварки трением для создания высококачественных соединений. ↩︎

9. Преимущества использования биметаллических втулок для условий высокой нагрузки и трения. ↩︎

10. Обзор процесса ковки и его преимуществ перед литьем для прочности металла. ↩︎