Я знаю, что вы беспокоитесь о выходе деталей из строя на сложных горнодобывающих предприятиях Бразилии. Проблема быстрого износа может уничтожить ваш бюджет и быстро остановить работу. Я могу помочь вам найти детали, которые служат долго.

Вы можете доверять долговечности наших деталей, проверив наши материалы, процессы термообработки и реальные кейсы из мест, столь же суровых, как ваши объекты в Бразилии. Мы используем специальную высокопрочную сталь и проводим строгий контроль качества, а это значит, что наши детали созданы для работы в условиях экстремального абразивного износа и длительных рабочих смен без поломок.

Выбор правильного партнера имеет решающее значение, когда ваша работа проходит в одной из самых суровых сред на Земле. Вам нужно знать, что детали, которые вы покупаете, выдержат воздействие абразивной железной руды и высокой влажности на бразильских рудниках. Не волнуйтесь, мы можем предоставить все необходимые доказательства и детали прямо сейчас.

Можете ли вы предоставить спецификации материалов (марка стали, твердость) для ваших деталей горнодобывающего класса?

Вы задаете отличный вопрос. Вам нужно точно знать, какую сталь мы используем, потому что при неправильном выборе материала деталь быстро выйдет из строя. Однажды я купил цепь у поставщика, который не предоставил спецификации, и она вышла из строя в два раза быстрее положенного. Я усвоил этот урок: всегда проверяйте характеристики.

Мы можем предоставить полные сертификаты на материалы, подтверждающие конкретную марку стали и твердость каждой покупаемой вами детали с высоким уровнем износа. Наши компоненты ходовой части для горнодобывающей промышленности в основном изготавливаются из высокоспециализированных легированных сталей, таких как 50Mn2, которые проходят процесс глубокой термообработки для обеспечения твердости в диапазоне от HRC 50 до HRC 58.

Мы понимаем, что горнодобывающий объект в Бразилии — это не обычная строительная площадка. Грунт часто бывает абразивным, что действует на детали ходовой части как наждачная бумага. Это означает, что мы должны использовать материалы, которые намного тверже и прочнее стандартных спецификаций стальных сплавов 1, представленных на рынке.

Важность марки стали и термообработки

Марка стали — это рецепт металла. Для таких деталей, как гусеничные цепи и ведущие колеса, мы выбираем сплавы с высоким содержанием марганца (Mn), а часто и с небольшим количеством хрома (Cr) или молибдена (Mo). Эта смесь обеспечивает стали два качества: высокую прочность и устойчивость к сильным ударам.

Термообработка — это процесс приготовления. Она так же важна, как и тип стали. Мы используем два основных метода:

- Глубокая индукционная закалка: используется для таких деталей, как звенья гусеницы и опорные катки. Мы очень быстро нагреваем только рабочую поверхность, а затем так же быстро охлаждаем ее. Это делает внешнюю поверхность чрезвычайно твердой для сопротивления износу, в то время как сердцевина детали остается вязкой и гибкой для поглощения ударных нагрузок.

- Сквозная закалка: часто используется для болтов башмаков гусениц и некоторых небольших критически важных пальцев. Мы нагреваем деталь целиком. Это делает твердой всю деталь, а не только поверхность.

| Компонент | Рекомендуемая марка стали | Диапазон твердости (HRC) | Основной метод обработки |

|---|---|---|---|

| Звено гусеничной цепи | 50Mn2 или 40Mn2 | 50 - 58 | Глубокая индукционная закалка |

| Опорный каток | 40MnB | 50 - 56 | Глубокая индукционная закалка |

| Ведущее колесо / сегмент | 35CrMo или 40Cr | 45 - 55 | Сквозная или индукционная закалка |

Я думаю, что эта таблица наглядно показывает, что вы получаете. Такой уровень детализации подтверждает, что мы серьезный производитель, а не просто посредник. Мы контролируем этот процесс, потому что являемся заводом. Мы никогда не используем дешевую сталь, которая трескается или быстро изнашивается.

Почему ковка лучше литья для критически важных деталей

Вам также следует обратить внимание на то, как изготовлена деталь. Для критически важных компонентов, таких как сегменты ведущих колес или звенья цепи, мы всегда используем ковку, а не литье. Ковка — это придание стали формы под давлением. Этот процесс делает металл очень плотным. Он удаляет крошечные пузырьки воздуха и направляет зернистость металла таким образом, что обеспечивает максимальную прочность.

Литье — это заливка жидкой стали в форму. Это дешевле, но металл получается менее плотным и может иметь внутренние дефекты. Если сильно ударить по литой детали на руднике, она может легко треснуть. Кованая деталь выдержит этот удар и продолжит работу. Эта простая разница в методе производства является основной причиной того, почему наши детали служат дольше в тяжелых условиях. Плотность и непрерывная структура зерен, обеспечиваемые технологией ковки 2, придают детали превосходную способность выдерживать постоянные тяжелые ударные нагрузки, характерные для крупных карьерных экскаваторов и бульдозеров. Когда вы видите деталь высокого качества, перед вами кованая деталь. Мы настаиваем на этом для всех основных структурных компонентов.

Есть ли у вас протоколы испытаний или кейсы от других клиентов из горнодобывающей отрасли?

Это правильно — просить доказательства. Кто угодно может сказать, что их детали великолепны, но настоящая проверка — это увидеть их в работе в полевых условиях. Когда я только начинал, я быстро понял, что то, что работает в мягком климате, быстро выходит из строя в суровых условиях рудника. Вот почему я всегда проверяю реальную историю поставщика.

Да, мы можем поделиться конкретными протоколами испытаний из сертифицированных ISO лабораторий и краткими описаниями кейсов от клиентов из горнодобывающей отрасли в аналогичных регионах с высоким уровнем абразивности. Эти отчеты сосредоточены на отслеживании фактического срока службы (в часах) наших гусеничных цепей и катков по сравнению с оригинальными деталями (OEM) при работе с высокоабразивными материалами, такими как железная руда и кварц.

Тестирование в реальных условиях — лучший способ доказать качество. Мы работаем по строгим международным стандартам качества. Мы не гадаем, мы измеряем.

Сила реальных данных и сертификации

В течение многих лет мы поставляли запчасти на мировые рынки. Это означает, что наши детали работали в любых тяжелых условиях, включая рудники, которые выглядят точно так же, как в Бразилии.

Мы предоставляем два основных типа доказательств эффективности:

- Лабораторные протоколы испытаний: Прежде чем новая конструкция детали попадет в поле, мы тестируем материалы в лаборатории. У нас есть сертификация ISO 9001 3, подтверждающая, что весь наш завод следует высоким стандартам. Мы также привлекаем сторонние инспекционные группы, такие как SGS 4, для проверки качества конкретных партий перед отправкой. Они проверяют химический состав стали и твердость термообработанной поверхности.

- Полевые исследования (кейсы): Это записи реальных клиентов. Кейс — это подробный отчет, который показывает:

- Модель машины: Например, CAT D11 или Komatsu PC2000.

- Рабочую среду: Например, "Открытый железорудный карьер, высокая запыленность, высокая влажность".

- Срок службы детали: Фактическое количество часов, которое деталь проработала до замены.

- Сравнение: Как срок службы нашей детали соотносится с оригинальной деталью или деталью конкурента.

Мы используем эти данные, чтобы доказать, что наши детали часто соответствуют или превосходят срок службы OEM-деталей. Если конкурент говорит, что его деталь служит 3000 часов, а мы можем показать вам отчет, где наша деталь прослужила 3500 часов на том же руднике, — это лучшее доказательство, которое мы можем предоставить. Мы стремимся к результатам, которые на 25–50% лучше, чем у стандартных аналогов, особенно в зонах с высоким износом материалов 5.

Критическая роль контроля качества (QC)

Мы не полагаемся только на финальный тест. Качество закладывается в продукт на каждом этапе. Вот процесс контроля качества, которому мы следуем на производстве:

| Этап QC | Проверяемый компонент | Ключевой параметр измерения | Почему это важно |

|---|---|---|---|

| Входной материал | Стальные стержни/блоки | Тест на химический состав | Гарантирует правильность марки стали перед производством. |

| Термообработка | Звенья гусеницы, катки | Глубина твердости и поверхностный HRC | Гарантирует износостойкость и прочность сердцевины. |

| Финальная сборка | Гусеничные цепи | Осевой зазор пальца и втулки (допуск) | Обеспечивает плавное вращение и предотвращает преждевременный износ в поле. |

Этот детальный контроль позволяет нам отвечать за свой продукт. Это снижает риск внезапной поломки и помогает вам лучше планировать техническое обслуживание. При покупке у нас вы получаете полный комплект документов QC, соответствующих отгруженным деталям. Это прозрачность, необходимая для крупномасштабных стратегий закупок 6.

Какие специфические конструктивные особенности (например, улучшенные уплотнения, более прочная сталь) вы используете?

В этом бизнесе небольшие изменения в конструкции имеют большое значение, особенно при работе с высокой абразивностью. Разница между деталью, которая служит один год, и той, что служит два года, часто скрыта в деталях. Я видел, как детали выходили из строя только из-за того, что уплотнение было слишком дешевым.

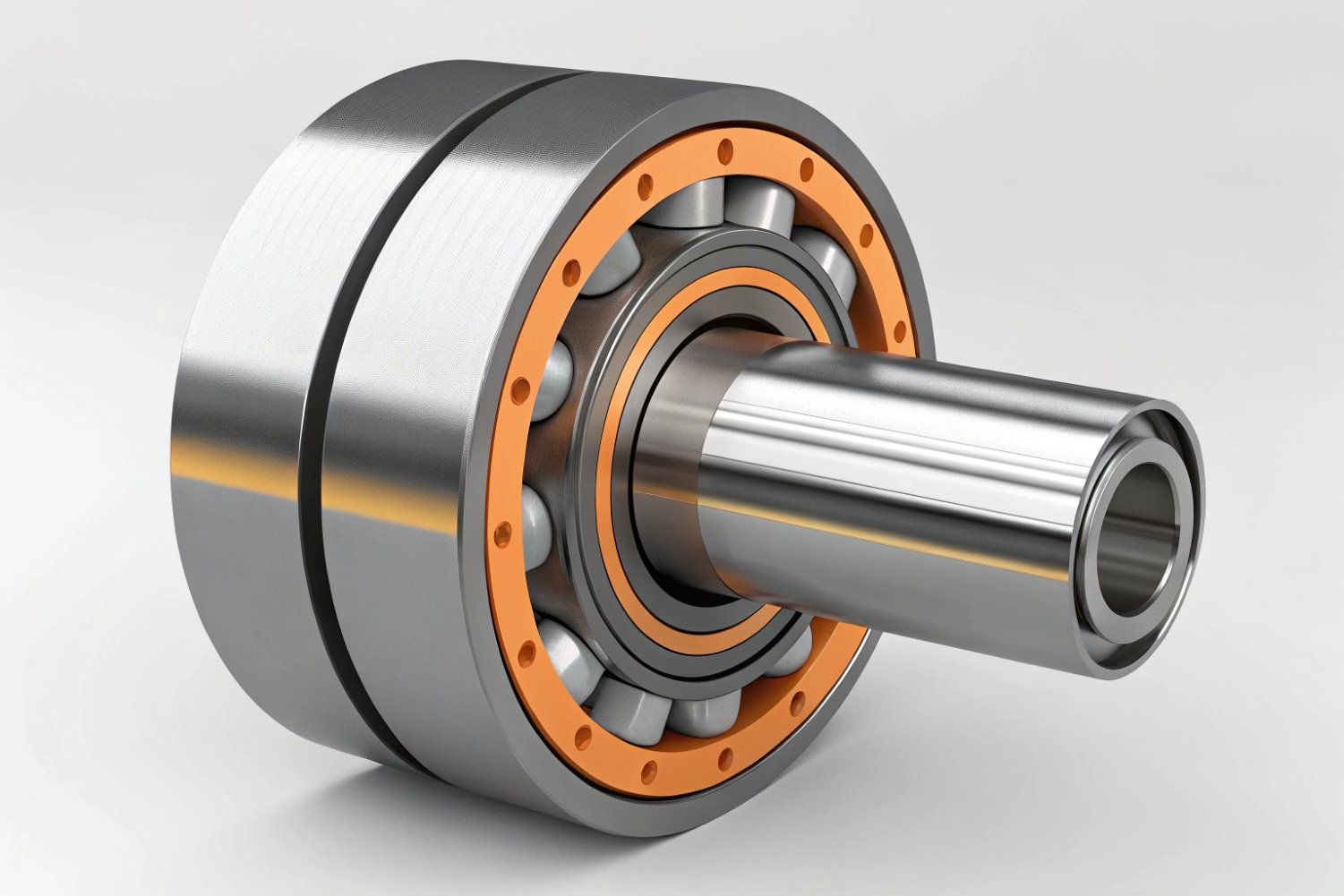

Для условий сильного износа наши детали включают такие конструктивные особенности, как высококачественные плавающие уплотнения (duo-cone), специальные профили для удаления грязи на опорных катках и увеличенная глубина закалки. Все эти особенности призваны бороться с двумя главными врагами в горнодобывающей промышленности: проникновением абразивного материала и высокими ударными нагрузками.

Борьба с износом на руднике — это инженерная битва. Мы должны думать о том, как грязь, камни и вода атакуют детали.

Системы уплотнения: жизненная сила вашей ходовой части

Для любой вращающейся детали — будь то опорный каток или направляющее колесо — самой важной частью является уплотнение. Если уплотнение выходит из строя, внутрь попадают грязь и вода. Эта грязь действует как наждачная бумага внутри детали, и она очень быстро выходит из строя.

- Уплотнения Duo-Cone: Мы используем высококачественные плавающие уплотнения 7, часто называемые "Duo-Cone". Это два металлических кольца с идеальной механической обработкой, удерживаемые вместе прочным резиновым кольцом. Они создают очень герметичный барьер. Высокая точность и качество резины — залог успеха. Мы гарантируем, что наши уплотнения выдерживают экстремальные перепады температур и устойчивы к химикатам, содержащимся в шахтных водах. Это удерживает масло внутри и не пускает грязь наружу, что значительно продлевает срок службы внутренних втулок и валов.

- Смазываемые гусеничные цепи: Для наших гусеничных цепей мы используем систему с консистентной смазкой и уплотнением. Пространство между пальцем и втулкой заполняется смазкой и герметизируется. Это поддерживает внутренние поверхности износа в смазанном состоянии и, что наиболее важно, не дает попасть внутрь мелкой абразивной пыли. Этот простой шаг может добавить сотни часов к жизни гусеничной цепи на очень грязном руднике.

Проектирование для защиты от износа и ударов

Мы также меняем физическую форму и прочность деталей, чтобы они справлялись с нагрузками:

- Удаление грязи: Наши опорные катки и направляющие колеса имеют специальную форму боковых стенок. Мы называем это профилем для удаления грязи. Это небольшой зазор или скос, который помогает грязи и шламу выпадать при движении гусеницы. Если грязь плотно набивается на каток, износ резко возрастает. Эта особенность конструкции позволяет деталям самоочищаться во время работы.

- Увеличенная толщина реборд и ободов: Для машин с высокой нагрузкой мы увеличиваем толщину реборд катков и ободов сегментов ведущих колес. Больше металла означает больший ресурс. Все просто: более толстая деталь изнашивается дольше. Мы используем это для прямой компенсации ускоренного на 20–40% износа, наблюдаемого в тестах на абразивную стойкость 8 в высокоабразивных бразильских почвах.

- Конструкция с фиксированным пальцем и плавающим ленивцем: Эта усовершенствованная конструкция упрощает сборку гусеницы. Она очень надежно удерживает башмак гусеницы и звено вместе. "Плавающее направляющее колесо" обеспечивает лучшее управление натяжением, что снижает общую нагрузку на всю гусеничную систему. Это делает узел более простым в обслуживании и менее склонным к поломкам из-за чрезмерного натяжения.

Какую гарантию вы предлагаете специально для таких условий эксплуатации с высоким износом?

Гарантия — это не просто бумажка, это наше обещание. Если компания не подтверждает свой продукт четкой гарантией, его не стоит покупать. Это тем более верно для запчастей, используемых в таком рискованном месте, как бразильский рудник.

Мы предлагаем четкую и конкурентоспособную гарантию на наши детали ходовой части горнодобывающего класса, обычно покрывающую 3–4 года или до 4000 моточасов на производственные дефекты. Для постоянных партнеров мы можем обсудить программы гарантированного ресурса (wear life programs) с учетом специфики применения, обеспечивая дополнительный уровень финансовой безопасности для ваших операций с высоким износом.

Когда мы говорим о гарантии на детали для горнодобывающей промышленности, нам нужно очень четко формулировать условия. Условия на руднике экстремальные, поэтому обычной гарантии на продукт 9 может быть недостаточно.

Наша гарантия и процесс рассмотрения претензий

Наша гарантия основана на стандарте "годы или часы", в зависимости от того, что наступит раньше. Например, 4000 часов или 3 года. Это обычная практика для высококачественных поставщиков уровня OEM. Важно то, что происходит, когда деталь выходит из строя.

- Быстрая реакция: Если деталь выходит из строя раньше времени, вам нужен быстрый ответ. Мы обещаем ответить на любую претензию в течение 48 часов. Мы знаем, что каждый день простоя машины — это потеря денег.

- Четкое расследование: Мы запросим фотографии, журнал технического обслуживания машины и отчет об износе. Наша техническая команда установит причину. Если поломка вызвана дефектом материала или изготовления, мы быстро заменим деталь.

- Преимущество локальной поддержки: Хотя мы осуществляем поставки из Китая, наши обязательства носят глобальный характер. Для крупных заказов мы работаем над тем, чтобы запчасти были готовы к быстрой отправке в ключевые порты, обслуживающие регионы горнодобывающей промышленности 10 Бразилии, сводя к минимуму время ожидания. Эта поддержка критически важна, так как деталь должна попасть с нашего завода на ваш объект как можно быстрее.

Ценность программы гарантированного срока службы (Guaranteed Wear Life)

Для такой компании, как ваша, являющейся крупным дистрибьютором, мы можем предложить нечто лучшее, чем стандартная гарантия: Программу гарантированного срока службы.

Как работает программа:

- Мы изучаем данные вашего конкретного рудника: тип почвы, модель машины и количество часов, которые машина работает каждый месяц.

- Затем мы согласовываем минимальное количество часов, которое должна прослужить наша деталь (например, 3200 часов).

- Если деталь изнашивается раньше этого согласованного времени, мы предоставляем кредит на разницу. Например, если мы гарантируем 3200 часов, а деталь прослужила только 2800 часов, вы получаете кредит за потерянные 400 часов ресурса.

| Тип гарантии | Объем покрытия | Ключевое преимущество для вас | Типичное время/часы |

|---|---|---|---|

| Стандартная гарантия | Производственные дефекты (трещины, плохая сборка, брак материала) | Защита от заводского брака. | 3 года или 4000 часов |

| Гарантированный ресурс | Износ до истечения согласованного минимального срока службы | Финансовая гарантия от преждевременного абразивного износа в тяжелых условиях. | Устанавливается по взаимному соглашению (например, 3200 часов) |

Эта программа перекладывает риск с вас на нас. Она доказывает, что мы уверены в долговечности нашего продукта в вашей конкретной тяжелой рабочей зоне. В этом и заключается разница между простым поставщиком и долгосрочным стратегическим партнером.

Заключение

Вы можете быть уверены в наших деталях ходовой части, потому что мы подтверждаем свои слова сертифицированными материалами, точной термообработкой и четкой, надежной гарантией. Мы являемся заводом и контролируем качество от сырой стали до финальной отгрузки.

Сноски

1. Стандарты химических и механических свойств стальных сплавов. ↩︎

2. Технические ресурсы, касающиеся преимуществ и процессов ковки металлов. ↩︎

3. Официальный сайт стандартов системы менеджмента качества ISO 9001. ↩︎

4. Мировой лидер в области инспекционных услуг, экспертизы, испытаний и сертификации. ↩︎

5. Академический обзор материалов, предназначенных для сопротивления механическому износу. ↩︎

6. Профессиональные идеи в области стратегического сорсинга и закупок в цепочке поставок. ↩︎

7. Специализированные инженерные решения для механических уплотнений в тяжелой технике. ↩︎

8. Информация о марках стали, специально разработанных для экстремальной абразивной стойкости. ↩︎

9. Потребительские и коммерческие рекомендации относительно гарантий на продукцию и защиты прав. ↩︎

10. Мировые новости и данные, освещающие тенденции в международном горнодобывающем секторе. ↩︎